Cement jest nieodzownym elementem w budownictwie, pełniąc rolę spoiwa hydraulicznego. Jego wytwarzanie opiera się na precyzyjnie dobranych składnikach, takich jak margiel, glina oraz wapień, z których każdy odgrywa istotną rolę w całym procesie produkcyjnym.

Produkcja zaczyna się od wydobycia i rozdrabniania surowców, które następnie trafiają do pieca obrotowego. Tam, w wysokiej temperaturze, powstaje klinkier, co nadaje cementowi jego charakterystyczne właściwości.

Poznaj kluczowe etapy produkcji cementu oraz cechy, które sprawiają, że jest on niezastąpiony w budownictwie.

Co to jest cement – definicja i właściwości

Cement odgrywa fundamentalną rolę jako hydrauliczne spoiwo w budownictwie. Po zetknięciu z wodą twardnieje i wiąże, co czyni go nieodzownym składnikiem betonu oraz zapraw murarskich. Jest powszechnie wykorzystywany w:

- budowie dróg,

- mostów,

- budynków.

Staje się kluczowym elementem współczesnej architektury. Charakteryzuje się wyjątkową wytrzymałością na ściskanie, co ma kluczowe znaczenie dla trwałości i stabilności konstrukcji. Jego odporność na działanie wody umożliwia stosowanie w wilgotnych środowiskach. Co więcej, cement doskonale łączy się z takimi materiałami jak piasek czy kruszywo, tworząc solidne i trwałe kompozyty budowlane.

Cement jako spoiwo hydrauliczne

Cement to hydrauliczne spoiwo, które ma zdolność wiązania i twardnienia w obecności wody. Jest to niezwykle ważna właściwość, która sprawia, że jest niezastąpiony w budownictwie. Proces ten opiera się na reakcjach chemicznych zachodzących między cementem a wodą, prowadzących do powstania hydratu wapnia. To właśnie on tworzy solidną strukturę, dzięki której cement zyskuje wytrzymałość, co jest kluczowe w konstrukcjach wystawionych na działanie wilgoci.

Jakie surowce mineralne są używane do produkcji cementu

Produkcja cementu opiera się na istotnych surowcach mineralnych, takich jak margiel, glina i wapień. Margiel, zawierający dużą ilość węglanu wapnia, stanowi około 80% masy cementu, co zapewnia mu wytrzymałość i trwałość. Glina natomiast reguluje tempo wiązania i twardnienia, co ma kluczowe znaczenie dla właściwości końcowego produktu. Z kolei wapień, podstawowe źródło wapnia, jest nieodzowny do formowania klinkieru.

Klinkier, półprodukt powstający w wyniku wypalania surowców w piecu cementowym, jest efektem reakcji chemicznych zachodzących w wysokiej temperaturze, które tworzą podstawowe minerały klinkierowe. Dzięki tym składnikom cement zyskuje unikalne cechy, niezbędne w budownictwie.

Rola marglu, gliny i wapienia

Margiel, glina oraz wapień to fundamentalne surowce wykorzystywane przy wytwarzaniu cementu.

- margiel, bogaty w węglan wapnia, stanowi około 80% masy, co znacząco wpływa na trwałość cementu,

- glina reguluje tempo wiązania i twardnienia, co jest kluczowe dla ostatecznych właściwości produktu,

- wapień natomiast dostarcza wapnia niezbędnego do formowania klinkieru, stanowiącego istotny etap produkcji.

Surowce te są dokładnie rozdrabniane i mieszane, aby uzyskać właściwą mieszankę do procesu wypalania.

Znaczenie klinkieru w produkcji cementu

Klinkier to istotny element cementu, który odpowiada za jego kluczowe właściwości. Powstaje poprzez wypalanie surowców, takich jak wapień, margiel i glina, w piecu obrotowym w bardzo wysokiej temperaturze, około 1450 stopni Celsjusza. Klinkier portlandzki pełni rolę głównego półproduktu w branży cementowej. Składa się z różnych minerałów:

- alitu,

- belitu,

- celitu,

- braunmillerytu.

Minerały te nadają cementowi jego wytrzymałość i trwałość. Dzięki tym cechom cement jest nieodzowny w budownictwie.

Proces produkcji cementu – krok po kroku

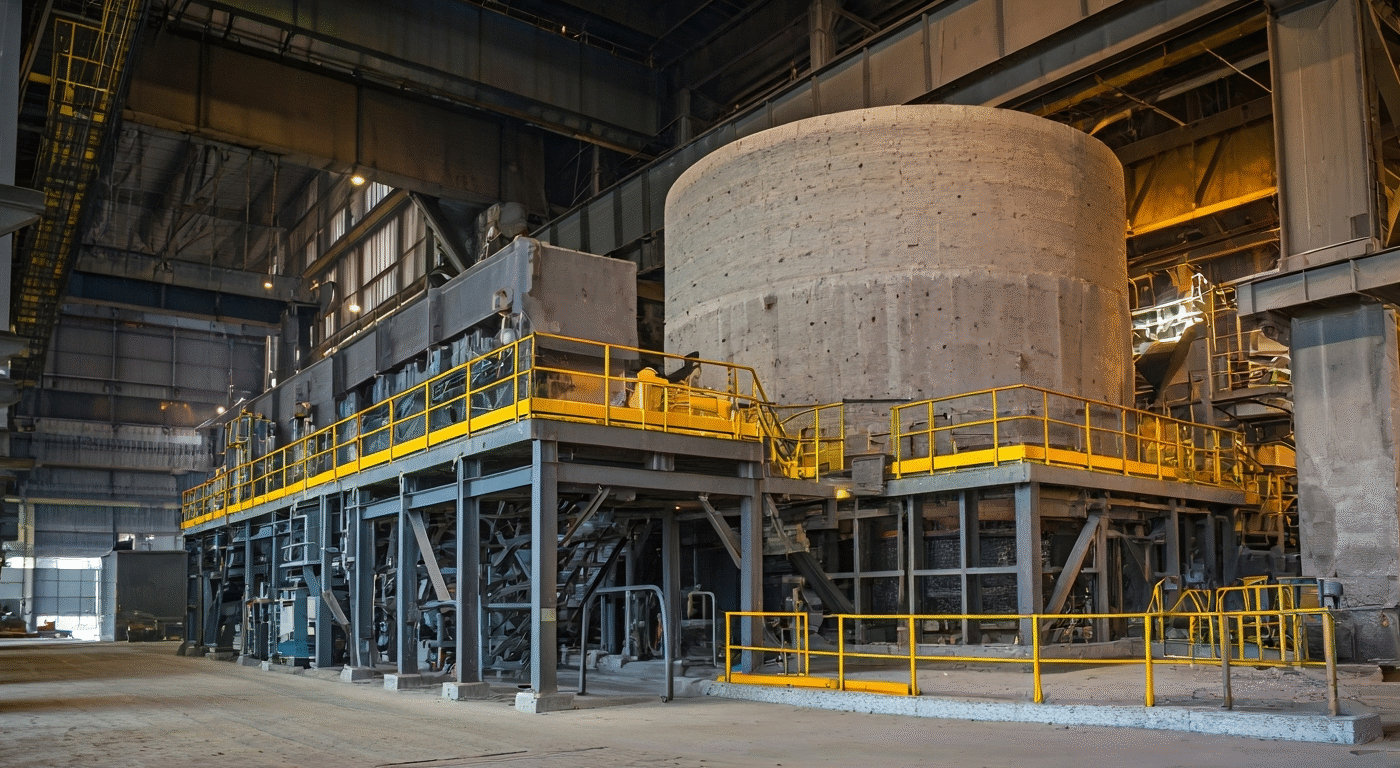

Proces produkcji cementu rozpoczyna się od wydobycia surowców, takich jak wapień i glina. Następnie materiały te są kruszone i mieszane w odpowiednich proporcjach. Kolejnym krokiem jest ich rozdrabnianie w młynach, co pozwala uzyskać jednolitą mieszaninę. Ta trafia do pieca obrotowego, gdzie w temperaturze 1450 stopni Celsjusza podlega wypalaniu, prowadząc do powstania klinkieru – kluczowego półproduktu w produkcji cementu.

Po wypaleniu klinkier jest chłodzony, a następnie mielony z dodatkiem gipsu, który reguluje czas wiązania cementu, co jest istotne dla jego późniejszego zastosowania. Gotowy produkt przechowywany jest w silosach, skąd trafia do pakowni. Tam jest pakowany w worki lub transportowany luzem do klientów. Na końcu cały proces zamyka spedycja, która obejmuje dostawę cementu do odbiorców i zapewnia efektywne zarządzanie logistyczne.

Wydobycie i rozdrabnianie surowców

Wydobycie surowców mineralnych, takich jak wapień, stanowi pierwszy etap w produkcji cementu. Te materiały są kluczowe, ponieważ zawierają minerały wpływające na cechy końcowego produktu. Po wydobyciu poddaje się je procesowi rozdrabniania w kruszarkach, co umożliwia dalszą obróbkę. Kruszenie dzieli większe fragmenty skał na mniejsze kawałki, co ułatwia kolejne etapy.

Później surowce trafiają do młynów, gdzie są mielone na drobny proszek. Uzyskanie jednolitej mieszaniny jest istotne dla procesu wypalania w piecu obrotowym. Wydobycie oraz rozdrabnianie to fundamentalne etapy, które przygotowują materiał do dalszej produkcji cementu, gwarantując jego jakość i odpowiednie właściwości.

Wypalanie w piecu obrotowym w temperaturze 1450 st. Celsjusza

Wypalanie surowców w piecu obrotowym przy temperaturze 1450°C stanowi kluczowy moment w produkcji cementu. W tym procesie mineralne surowce, takie jak wapień, margiel oraz glina, poddawane są intensywnej obróbce cieplnej. Wysoka temperatura inicjuje reakcje chemiczne, które prowadzą do powstania klinkieru. To właśnie klinkier, zawierający minerały takie jak:

- alit,

- belit,

- celit,

- braunmilleryt.

jest podstawowym składnikiem cementu. Ten etap jest niezbędny, by zapewnić cementowi odpowiednią wytrzymałość i trwałość. Dzięki gorącu w piecu obrotowym wszystkie niezbędne reakcje chemiczne zachodzą skutecznie, co bezpośrednio wpływa na jakość końcowego produktu.

Fanatyczka sprzątania i organizacji pracy, tutaj dowiecie się wszystkiego o sensownym planowaniu i efektywnym zajmowaniu się domem.